Um die Leckage einer Kreiselpumpe zu verstehen, ist es wichtig, zunächst die grundlegende Funktionsweise einer Kreiselpumpe zu verstehen.Wenn die Strömung durch das Laufradauge der Pumpe und die Laufradschaufeln hinauf eintritt, hat die Flüssigkeit einen geringeren Druck und eine geringere Geschwindigkeit.Wenn die Strömung durch das Spiralgehäuse strömt, erhöht sich der Druck und die Geschwindigkeit nimmt zu.Die Strömung tritt dann durch den Auslass aus. An diesem Punkt ist der Druck hoch, aber die Geschwindigkeit verlangsamt sich.Der Fluss, der in die Pumpe fließt, muss aus der Pumpe austreten.Die Pumpe erzeugt Förderhöhe (oder Druck), was bedeutet, dass sie die Energie der Pumpenflüssigkeit erhöht.

Bestimmte Komponentenausfälle einer Kreiselpumpe, wie z. B. Kupplungen, Hydraulik, statische Verbindungen und Lager, führen zum Ausfall des gesamten Systems, aber etwa neunundsechzig Prozent aller Pumpenausfälle sind auf eine Fehlfunktion der Dichtungsvorrichtung zurückzuführen.

DIE NOTWENDIGKEIT AN MECHANISCHEN DICHTUNGEN

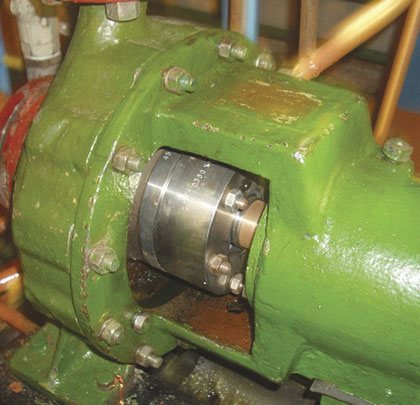

Eine Gleitringdichtung ist ein Gerät, das zur Kontrolle von Leckagen zwischen einer rotierenden Welle und einem mit Flüssigkeit oder Gas gefüllten Behälter dient.Seine Hauptaufgabe besteht darin, Leckagen zu kontrollieren.Alle Dichtungen sind undicht – das ist notwendig, um einen Flüssigkeitsfilm über die gesamte Gleitringdichtungsfläche aufrechtzuerhalten.Die aus der atmosphärischen Seite austretende Leckage ist relativ gering;Die Leckage eines Kohlenwasserstoffs wird beispielsweise mit einem VOC-Messgerät in Teilen/Million gemessen.

Bevor Gleitringdichtungen entwickelt wurden, dichteten Ingenieure eine Pumpe typischerweise mit einer mechanischen Packung ab.Mechanische Packungen, ein Fasermaterial, das normalerweise mit einem Schmiermittel wie Graphit imprägniert ist, wurden in Abschnitte geschnitten und in eine sogenannte „Stopfbuchse“ gestopft.Anschließend wurde eine Stopfbuchse hinzugefügt

Rückseite, um alles einzupacken.Da die Packung in direktem Kontakt mit der Welle steht, muss sie geschmiert werden, raubt aber dennoch Leistung.

Normalerweise ermöglicht ein „Laternenring“ die Beaufschlagung der Packung mit Spülwasser.Das zum Schmieren und Kühlen der Welle erforderliche Wasser gelangt entweder in den Prozess oder in die Atmosphäre.Abhängig von Ihrer Anwendung müssen Sie möglicherweise Folgendes tun:

· Leiten Sie das Spülwasser vom Prozess weg, um eine Kontamination zu vermeiden.

· verhindern, dass sich das Spülwasser auf dem Boden ansammelt (Overspray), was sowohl ein OSHA-Anliegen als auch ein Problem der Haushaltsführung darstellt.

· Schützen Sie das Lagergehäuse vor Spülwasser, das das Öl verunreinigen und schließlich zu einem Lagerausfall führen kann.

Wie bei jeder Pumpe sollten Sie Ihre Pumpe testen, um die jährlichen Betriebskosten zu ermitteln.Die Installation und Wartung einer Packpumpe mag kostengünstig sein, aber wenn Sie berechnen, wie viele Gallonen Wasser sie pro Minute oder pro Jahr verbraucht, werden Sie möglicherweise von den Kosten überrascht sein.Eine Pumpe mit Gleitringdichtung könnte Ihnen möglicherweise eine Menge jährlicher Kosten ersparen.

Angesichts der allgemeinen Geometrie einer Gleitringdichtung ergibt sich überall dort, wo sich eine Dichtung oder ein O-Ring befindet, eine potenzielle Leckstelle:

· Ein erodierter, verschlissener oder beschädigter dynamischer O-Ring (oder eine Dichtung), während sich die mechanische Dichtung bewegt.

· Schmutz oder Verunreinigungen zwischen den Gleitringdichtungen.

· Eine konstruktionsfremde Operation innerhalb der Gleitringdichtungen.

DIE FÜNF ARTEN VON AUSFÄLLEN VON DICHTUNGSGERÄTEN

Wenn die Kreiselpumpe ein unkontrolliertes Leck aufweist, müssen Sie alle möglichen Ursachen sorgfältig prüfen, um festzustellen, ob eine Reparatur oder eine Neuinstallation erforderlich ist.

1. Betriebsausfälle

Den besten Effizienzpunkt vernachlässigen: Betreiben Sie die Pumpe am besten Effizienzpunkt (BEP) auf einer Leistungskurve?Jede Pumpe ist mit einem ausgestattet

spezifischen Effizienzpunkt.Wenn Sie die Pumpe außerhalb dieser Region betreiben, entstehen Probleme mit dem Durchfluss, die zum Ausfall des Systems führen.

Unzureichende positive Nettosaughöhe (NPSH): Wenn Ihre Pumpe nicht über genügend Saughöhe verfügt, kann die rotierende Baugruppe instabil werden, Kavitation verursachen und zu einem Dichtungsausfall führen.

Leerlaufbetrieb: Wenn Sie das Steuerventil zu niedrig einstellen, um die Pumpe zu drosseln, kann der Durchfluss gedrosselt werden.Ein gedrosselter Durchfluss führt zu einer Rezirkulation innerhalb der Pumpe, die Wärme erzeugt und einen Dichtungsausfall begünstigt.

Trockenlauf und unsachgemäße Entlüftung der Dichtung: Eine vertikale Pumpe ist am anfälligsten, da die Gleitringdichtung oben positioniert ist.Bei unsachgemäßer Entlüftung kann sich Luft um die Dichtung herum ansammeln und die Stopfbuchse nicht mehr entlüften.Läuft die Pumpe in diesem Zustand weiter, kommt es bald zum Ausfall der Gleitringdichtung.

Geringe Dampfmarge: Hierbei handelt es sich um Flash-Flüssigkeiten;Heiße Kohlenwasserstoffe verdampfen, sobald sie atmosphärischen Bedingungen ausgesetzt werden.Wenn der Flüssigkeitsfilm über die Gleitringdichtung läuft, kann er auf der atmosphärischen Seite austreten und einen Ausfall verursachen.Dieser Fehler tritt häufig bei Kesselspeisesystemen auf – heißes Wasser mit einer Temperatur von 250–280 °F strömt zusammen mit dem Druckabfall an den Dichtungsflächen aus.

2. Mechanische Fehler

Eine Fehlausrichtung der Welle, eine Unwucht der Kupplung und ein Ungleichgewicht des Laufrads können alle zum Ausfall mechanischer Dichtungen beitragen.Wenn außerdem nach der Installation der Pumpe falsch ausgerichtete Rohre an der Pumpe angeschraubt sind, wird die Pumpe stark belastet.Außerdem gilt es, eine schlechte Basis zu vermeiden: Ist die Basis sicher?Ist es richtig verfugt?Haben Sie einen weichen Fuß?Ist es richtig verschraubt?Und zum Schluss überprüfen Sie die Lager.Wenn sich die Toleranz der Lager verringert, bewegen sich die Wellen und verursachen Vibrationen in der Pumpe.

3. Komponentenfehler abdichten

Haben Sie ein gutes tribologisches Paar (das Studium der Reibung)?Haben Sie die richtigen Verkleidungskombinationen gewählt?Wie sieht es mit der Qualität des Dichtungsflächenmaterials aus?Sind Ihre Materialien für Ihre spezifische Anwendung geeignet?Haben Sie die richtigen Sekundärdichtungen wie Dichtungen und O-Ringe ausgewählt, die gegen chemische Angriffe und Hitzeangriffe gewappnet sind?Ihre Federn dürfen nicht verstopft oder Ihr Faltenbalg korrodiert sein.Achten Sie abschließend auf Gesichtsverformungen durch Druck oder Hitze, da sich eine Gleitringdichtung unter großem Druck tatsächlich verbiegt und das schiefe Profil zu Undichtigkeiten führen kann.

4. Fehler im Systemdesign

Sie benötigen eine ordnungsgemäße Anordnung der Dichtungsbündigkeit sowie eine ausreichende Kühlung.Duale Systeme verfügen über Sperrflüssigkeiten;Der zusätzliche Dichtungstopf muss sich an der richtigen Stelle befinden und über die richtige Instrumentierung und Verrohrung verfügen.Sie müssen die Länge des geraden Rohrs am Saugpunkt berücksichtigen – einige ältere Pumpensysteme, die oft als verpacktes Gestell geliefert wurden, verfügen über einen 90°-Winkel am Saugpunkt, direkt bevor die Strömung in das Laufradauge eintritt.Der Krümmer verursacht eine turbulente Strömung, die zu Instabilitäten in der rotierenden Baugruppe führt.Auch alle Ansaug-/Auslass- und Bypass-Rohrleitungen müssen korrekt konstruiert sein, insbesondere wenn einige Rohre im Laufe der Jahre irgendwann repariert wurden.

5. Alles andere

Andere sonstige Faktoren sind nur für etwa 8 Prozent aller Ausfälle verantwortlich.Beispielsweise sind manchmal Hilfssysteme erforderlich, um eine akzeptable Betriebsumgebung für eine Gleitringdichtung bereitzustellen.Bei dualen Systemen benötigen Sie eine Hilfsflüssigkeit, die als Barriere fungiert und verhindert, dass Verunreinigungen oder Prozessflüssigkeit in die Umgebung gelangen.Für die meisten Benutzer wird jedoch die Adressierung einer der ersten vier Kategorien die Lösung finden, die sie benötigen.

ABSCHLUSS

Gleitringdichtungen sind ein wichtiger Faktor für die Zuverlässigkeit rotierender Anlagen.Sie sind für Lecks und Ausfälle des Systems verantwortlich, weisen aber auch auf Probleme hin, die letztendlich zu ernsthaften Schäden führen würden.Die Zuverlässigkeit der Dichtung wird stark von der Dichtungskonstruktion und der Betriebsumgebung beeinflusst.

Von Frank Rotello, Maschinenbauingenieur bei Cummins-Wagner Co.,Inc.

Zeitpunkt der Veröffentlichung: 04.01.2022